Cos'è esattamente un motore a soffiatore?

UN Motore del soffiatore è strettamente associato al "vento": è un dispositivo di guida che fornisce energia per varie attrezzature per la ventola e può essere chiamato "core di potenza" della ventola. Se paragoniamo la ventola a un "facchino dell'aria", il motore del soffiatore è il suo "muscolo", in grado di produrre energia per consentire alla ventola di trasportare aria o gas.

In sostanza, il motore del soffiatore appartiene a una sottocategoria di motori elettrici ed è un dispositivo specializzato. La sua funzione core è quella di convertire in modo efficiente l'energia elettrica in energia meccanica: quando una corrente elettrica passa attraverso gli avvolgimenti, genera una forza elettromagnetica per guidare il rotore per ruotare. Il rotore guida quindi le pale della ventola o le giranti attraverso l'albero rotante, formando un flusso d'aria direzionale.

Rispetto ai motori ordinari, i motori a soffiaggio hanno molte caratteristiche uniche. Deve mantenere un'uscita di coppia stabile a velocità diverse. Ad esempio, quando l'uscita dell'aria è bloccata, può aumentare automaticamente la coppia per mantenere il volume dell'aria. Deve anche adattarsi a vari ambienti di pressione dell'aria, sia che si tratti di ventilazione a bassa pressione o scenari di alimentazione dell'aria ad alta pressione, può funzionare stabilmente.

In termini di campi di applicazione, i motori del soffiatore possono essere trovati in vari aspetti della vita e della produzione. Nel campo civile, è il "cuore" di elettrodomestici come condizionatori d'aria e cappe a portata di distanza. Nel campo industriale, viene utilizzato per la ventilazione di fabbrica, la riduzione della temperatura della torre di raffreddamento, l'alimentazione dell'aria della caldaia, ecc. Nel campo medico, i generatori di ossigeno e i ventilatori si basano anche su di esso per garantire le esigenze di respirazione dei pazienti.

In poche parole, un motore del soffiatore è un dispositivo di alimentazione personalizzato per "promuovere il flusso d'aria". Le sue prestazioni determinano l'efficienza, la stabilità e la gamma applicabile del ventilatore. Senza di essa, anche il ventilatore più sofisticato è solo un mucchio di parti di metallo statico, incapace di realizzare alcuna funzione di trasporto dell'aria.

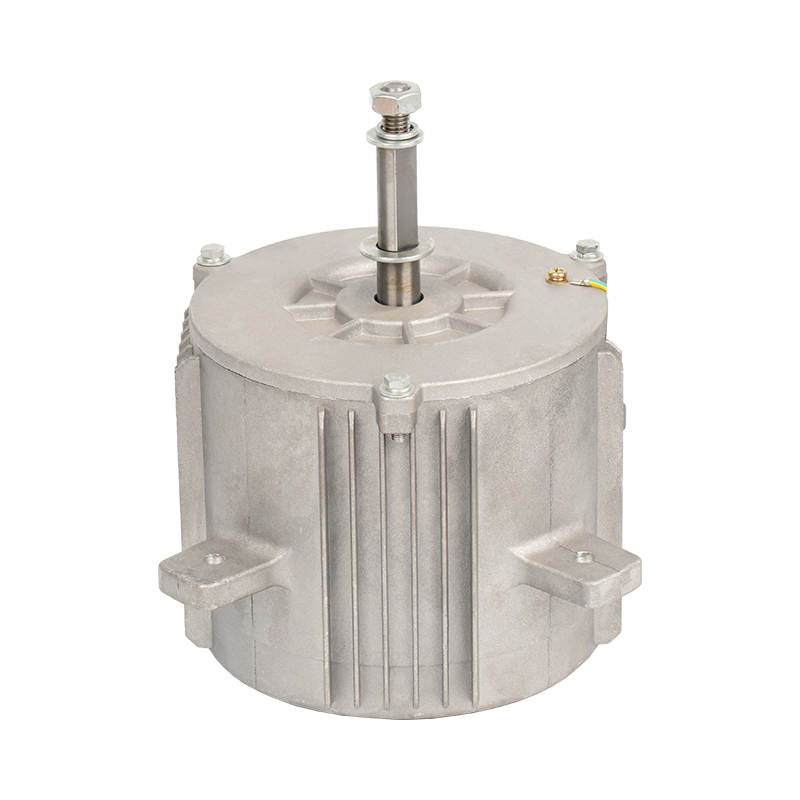

Quali strutture uniche compongono un motore del ventilatore?

Il motivo per cui il motore del soffiatore può guidare in modo efficiente la ventola per funzionare è inseparabile dalla sua struttura interna attentamente progettata. È un tutto integrale con più componenti di precisione che lavorano insieme e ogni componente ha la sua funzione insostituibile, supportando congiuntamente l'intero processo di "conversione di energia elettrica in potenza del flusso d'aria". Quella che segue è un'analisi dettagliata della sua struttura centrale:

| Componenti strutturali | Composizione centrale | Funzioni principali | Scenari di applicazione tipici |

| Statore | Avvolgimenti di rame/alluminio smaltato in acciaio in silicio laminati | Genera un campo magnetico rotante per fornire energia per il rotore; I parametri di avvolgimento determinano l'adattabilità della tensione e le caratteristiche di coppia | Tutti i tipi di motori a velo, in particolare scenari di alto carico industriali |

| tor | Tipo di scoiattolo (barre conduttive conduttivo anelli di cortocircuito)/tipo di ferita (anelli di slittamento a slittamento isolato) ad alta resistenza ad alta resistenza | Taglia il campo magnetico dello statore per generare corrente indotta, convertendolo in energia meccanica rotazionale; Trasmette la potenza delle lame per la ventola attraverso l'albero | Squirrel-Cage: fan industriali familiari/piccoli e medi; Ferita: grandi fan industriali che richiedono frequenti start-stop |

| Alloggio | In lega in ghisa/alluminio, alcuni con dissipatore di calore | Protegge i componenti interni dalle impurità; Accelera la dissipazione del calore attraverso i dissipatori di calore; corregge la posizione del motore | Lega di alluminio (resistente alla ruggine) per ambienti umidi; Design del dissipatore di calore per ambienti ad alta temperatura |

| Cuscinetti | Cuscinetti a sfera (palline ad anello esterno anello interno)/cuscinetti scorrevoli (boccole resistenti all'usura) | Riduce l'attrito rotazionale dell'albero, garantendo il funzionamento del rotore stabile | Cuscinetti a sfera: ventilatori ad alta velocità (ad esempio, ventilatori di scarico industriali); Cuscinetti scorrevoli: scenari a basso rumore (ad es. Condizionatori d'aria domestici) |

| Sistema di commutazione (DC) | Spazzolato (pennelli di grafite Commutatore di rame)/Brushless (controller elettronico del sensore Hall) | Cambia la direzione della corrente del rotore per mantenere la rotazione continua; I sistemi senza spazzole riducono l'usura e il rumore | Spazzoti: dispositivi a basso costo (ad es. Piccoli ventilatori); Brushless: apparecchiature di precisione (ad es. Ventilatori medici) |

| Componenti ausiliari | Condensatore, morsettiera, protezione termica | Il condensatore assiste l'avvio del motore monofase; La terminale protegge le connessioni del circuito; La protezione termica previene il danno da sovraccarico/surriscaldamento | Capacità: fan monofase domestici; Protettore termico: tutti i motori che richiedono un funzionamento continuo (ad es. Ventilatori di workshop) |

Questi componenti collaborano tra loro per formare un insieme organico: lo statore genera un campo magnetico rotante, il rotore ruota sotto l'azione del campo magnetico, i cuscinetti riducono l'attrito, l'alloggiamento fornisce protezione e dissipazione del calore, il sistema di commutazione (motore DC) garantisce la stabilità della rotazione e le componenti ausiliarie garantiscono la sicurezza. Se un componente fallisce, può portare al degrado delle prestazioni del motore o persino a un guasto completo.

Qual è il principio tecnico principale di un motore a soffiatore?

Il motore del soffiatore sembra complesso, ma il suo principio operativo fondamentale ruota sempre attorno alla legge fisica di base di "induzione elettromagnetica". In poche parole, genera un campo magnetico attraverso l'energia elettrica, quindi utilizza l'interazione tra i campi magnetici per generare rotazione meccanica e infine realizza la conversione di "energia elettrica → energia magnetica → energia meccanica". Di seguito è riportata un'analisi dettagliata di questo processo:

1. Generazione di campo magnetico: la magia dell'elettricità che genera magnetismo

Il primo passo per far funzionare un motore è "generare un campo magnetico con elettricità". Questo processo segue la legge di Ampere: quando una corrente elettrica passa attraverso un conduttore (qui si riferisce all'avvolgimento dello statore), verrà generato un campo magnetico attorno al conduttore. La direzione del campo magnetico può essere giudicata dalla regola della vite destra (tenere il filo con la mano destra, il pollice punta nella direzione corrente e la direzione della piegatura delle quattro dita è la direzione del campo magnetico intorno).

Nei motori del soffiatore AC, la corrente alternata (la direzione di corrente e il cambiamento di grandezza periodicamente con il tempo) viene inserito, quindi la direzione del campo magnetico generato dagli avvolgimenti dello statore ruoterà anche con il cambiamento della direzione di corrente, formando un "campo magnetico rotante". La velocità del campo magnetico rotante (chiamato velocità sincrona) è correlata alla frequenza di potenza e al numero di coppie di pole del motore. La formula è: velocità sincrona = frequenza di potenza 60 × ÷ numero di coppie di pole. Ad esempio, sotto l'alimentazione della frequenza di alimentazione (50Hz), la velocità sincrona di un motore con una coppia di poli è di 3000 giri / min e che con due coppie di poli è di 1500 giri / min.

Nei motori a soffiatore CC, la corrente continua (la direzione di corrente è fissa) viene input e gli avvolgimenti dello statore generano un "campo magnetico costante". Affinché il rotore ruoti, è necessario cambiare continuamente la direzione attuale degli avvolgimenti del rotore attraverso un sistema di commutazione (pennelli e commutatori di motori spazzolati o controller elettronici dei motori senza spazzole), in modo che il campo magnetico del rotore e il campo magnetico dello statore mantengano sempre uno stato interattivo.

2. Rotazione del rotore: guida per forza di campo magnetico

Con un campo magnetico, il passo successivo consiste nell'utilizzare la forza tra i campi magnetici per guidare il rotore per ruotare. Questo processo segue la regola della mano sinistra: allungare la mano sinistra, rendere il pollice perpendicolare alle altre quattro dita e nello stesso piano, lascia che le linee di induzione magnetica entrino dal palmo, le quattro dita puntano verso la direzione corrente e la direzione puntata dal pollice è la direzione della forza sul conduttore energizzato nel campo magnetico.

Nei motori AC, il campo magnetico rotante dello statore taglierà le barre conduttive del rotore (rotore a gabbia scoiattolo). Secondo la legge dell'induzione elettromagnetica, una corrente indotta (corrente in un ciclo chiuso) verrà generata nelle barre conduttive. Queste barre conduttive con corrente si trovano nel campo magnetico rotante e saranno sottoposte a forza elettromagnetica e la direzione della forza è determinata dalla regola della mano sinistra. Poiché il campo magnetico rotante è anulare, la forza elettromagnetica su ciascuna parte del rotore formerà una coppia rotante (coppia), spingendo il rotore a ruotare nella direzione del campo magnetico rotante. Tuttavia, la velocità effettiva del rotore (chiamata velocità asincrona) sarà leggermente inferiore alla velocità sincrona (esiste una velocità di slittamento), perché solo quando c'è una differenza di velocità, il campo magnetico può tagliare continuamente le barre conduttive per generare corrente indotta.

Nei motori DC, lo statore genera un campo magnetico costante. Gli avvolgimenti del rotore sono collegati con la corrente continua attraverso le spazzole (motori spazzolati) o i controller elettronici (motori senza spazzole). Al momento, gli avvolgimenti del rotore diventano "conduttori energizzati", che sono sottoposti a forza elettromagnetica nel campo magnetico dello statore per formare una coppia rotante. Quando il rotore ruota fino a un determinato angolo, il sistema di commutazione cambierà la direzione corrente degli avvolgimenti del rotore, in modo che la direzione della forza elettromagnetica rimanga invariata, mantenendo così la rotazione continua del rotore.

3. Regolazione della velocità: la chiave per il controllo su richiesta

I ventilatori hanno bisogno di diversi volumi d'aria in diversi scenari, che richiedono che il motore sia in grado di regolare la velocità. Il nucleo della regolazione della velocità è quello di modificare la coppia rotante o la velocità del campo magnetico del motore e i metodi specifici variano in base al tipo di motore:

Regolamento sulla velocità del motore CA:

Regolazione della velocità di conversione della frequenza:

Regolare la velocità sincrona dello statore che ruota il campo magnetico modificando la frequenza di potenza, cambiando così la velocità del rotore. Ad esempio, la riduzione della frequenza di potenza a 50Hz a 25Hz dimetterà la velocità sincrona e anche la velocità del rotore diminuirà di conseguenza. Questo metodo ha una gamma di regolazione ad ampio velocità e alta precisione ed è il metodo di regolazione della velocità tradizionale per i moderni ventilatori industriali.

Regolamento della velocità di regolazione della tensione: regolare la velocità modificando la tensione di alimentazione degli avvolgimenti dello statore. Quando la tensione diminuisce, il campo magnetico dello statore si indebolisce, la forza elettromagnetica sul rotore diminuisce e la velocità diminuisce. Tuttavia, questo metodo ha un intervallo di regolamentazione a velocità limitata e una bassa efficienza ed è principalmente utilizzato in piccoli ventilatori (come la regolazione degli attrezzi degli appassionati di famiglie).

Regolamento della velocità di modifica del polo: regolare il numero di coppie di palo del motore modificando la modalità di collegamento degli avvolgimenti dello statore (come la variazione da 2 coppie a 4 coppie), riducendo così la velocità sincrona. Questo metodo può realizzare solo una regolazione della velocità di marcia fissa (come marce alte e basse) ed è adatto per scenari che non richiedono una regolazione della velocità continua.

Regolamento sulla velocità del motore DC:

Regolamento della velocità di regolamentazione della tensione: la velocità di un motore CC è proporzionale alla tensione di alimentazione (sotto un determinato carico). Pertanto, la velocità può essere regolata senza problemi regolando la tensione di ingresso (come l'uso di un tiristore o un controller PWM). Ad esempio, la riduzione della tensione di un motore da 12 V CC a 6V dimostrerà approssimativamente la velocità. Questo metodo è semplice ed efficiente ed è ampiamente utilizzato nelle ventole DC (come i ventilatori di raffreddamento automobilistico).

Regolamento sulla velocità della regolazione magnetica: regolare la velocità modificando la resistenza del campo magnetico dello statore (applicabile a motori DC eccitati). Quando il campo magnetico si indebolisce, il rotore ha bisogno di una velocità più elevata per generare una forza elettromotiva sufficiente per bilanciare la tensione dell'alimentazione, quindi la velocità aumenterà. Tuttavia, questo metodo ha un intervallo di regolazione a velocità limitata e può influire sulla durata motoria.

4. Bilancia della coppia: garanzia per un funzionamento stabile

Durante il funzionamento della ventola, l'uscita della coppia da parte del motore deve essere bilanciata con la coppia di carico della ventola (principalmente la coppia generata dalla resistenza dell'aria) per mantenere una velocità stabile. Quando la coppia di carico aumenta (come il filtro della ventola è bloccato), la velocità del motore diminuirà temporaneamente. In questo momento, il campo magnetico dello statore taglia il rotore più velocemente, la corrente indotta aumenta e anche la coppia elettromagnetica aumenta fino a quando non si riempiono con la coppia di carico e la velocità ritorna alla stabilità (motore AC); oppure il controller rileva l'aumento della corrente e aumenta automaticamente la tensione per aumentare la coppia (motore CC). Al contrario, quando la coppia di carico diminuisce, la velocità del motore aumenterà temporaneamente e la coppia diminuirà di conseguenza, raggiungendo infine un nuovo equilibrio.

Questa capacità di regolazione adattativa della coppia è una caratteristica importante che distingue i motori del soffiatore dai motori ordinari ed è anche la chiave per il loro funzionamento stabile in ambienti di flusso d'aria complessi.

Quali funzioni svolge un motore del soffiatore?

Come fonte di alimentazione centrale della ventola, il design della funzione del motore del soffiatore serve direttamente l'obiettivo principale di "promuovere il flusso d'aria in modo efficiente, stabilmente e flessibile". Queste funzioni non solo determinano le prestazioni del ventilatore, ma influenzano anche i suoi scenari applicabili e l'esperienza dell'utente. Le seguenti sono le funzioni principali e l'analisi dettagliata del motore del soffiatore:

1. Output di coppia elevata: "Garanzia di potenza" per far fronte a carichi complessi

La coppia è il momento generato quando il motore ruota, che viene comunemente definito "potenza di rotazione". La funzione principale del motore del soffiatore è quella di produrre una coppia sufficiente per superare i carichi come la resistenza all'aria e l'inerzia della lama della ventola e promuovere il normale funzionamento della ventola.

Coppia di partenza: il motore deve superare la resistenza statica della ventola (come la gravità delle pale della ventola e l'attrito statico dei cuscinetti) al momento dell'avvio, quindi deve avere una coppia di partenza sufficiente. Ad esempio, le pale della ventola dei grandi ventilatori industriali sono pesanti e il motore deve produrre più volte la coppia nominale per "guidare" le lame della ventola per ruotare all'avvio; Altrimenti, potrebbe avere difficoltà ad iniziare o "cogliere".

Coppia nominale: la coppia continua continuamente dal motore alla velocità nominale deve corrispondere alla coppia di carico della ventola in condizioni di lavoro normali. Ad esempio, la coppia nominale del motore di un cappuccio della gamma domestica deve essere in grado di superare la resistenza del fume di petrolio che passa attraverso il filtro e il gasdotto per garantire un volume di aria di scarico stabile.

Coppia di sovraccarico: quando la ventola incontra un improvviso aumento del carico (come il filtro viene improvvisamente bloccato da una grande quantità di olio), il motore deve essere in grado di produrre coppia supera il valore nominale per un breve periodo per evitare un calo improvviso di velocità o arresto. La coppia di sovraccarico dei motori del soffiatore di alta qualità può raggiungere 1,5-2 volte la coppia nominale e può funzionare nello stato di sovraccarico per decine di secondi senza danni.

Questa potente capacità di uscita della coppia consente al motore del soffiatore di adattarsi a vari scenari di carico dalla leggera ventilazione a un forte scarico.

2. Regolazione della velocità di ampia gamma: "flessibilità" per regolare il volume dell'aria su richiesta

La domanda di volume d'aria varia notevolmente in diversi scenari (ad esempio, i condizionatori d'aria necessitano di un ampio volume d'aria per il raffreddamento in estate, mentre solo un piccolo volume d'aria per la ventilazione in primavera e in autunno). Pertanto, il motore del soffiatore deve avere una funzione di regolazione della velocità per regolare il volume dell'aria modificando la velocità (il volume dell'aria è approssimativamente proporzionale alla velocità).

Regolamento a velocità multi-geare: gli ingranaggi a velocità fissa (come bassi, medi e alti) sono impostati attraverso interruttori meccanici o pulsanti elettronici, che è semplice da usare e a basso costo. È comune nei fan della casa, nei capelli desktop e in altre attrezzature. Ad esempio, la "attrezzatura per aria fredda" di un asciugacapelli corrisponde a bassa velocità e la "attrezzatura per aria calda" corrisponde ad alta velocità.

Regolazione della velocità di cottura: può regolare continuamente la velocità all'interno di un determinato intervallo per ottenere cambiamenti fluidi nel volume dell'aria. Ad esempio, il motore del soffiatore dell'aria condizionata centrale può regolare la velocità in tempo reale attraverso un termostato per mantenere la temperatura ambiente vicino al valore impostato, evitando il freddo e il calore improvvisi; I ventilatori industriali possono ottenere una regolazione continua di velocità valutata dello 0-100% attraverso i convertitori di frequenza per soddisfare le esigenze di ventilazione di diversi collegamenti di produzione.

Regolazione della velocità intelligente: combinare sensori e sistemi di controllo per realizzare la regolazione automatica della velocità. Ad esempio, il motore della ventola di scarico con sensore di fumo può aumentare automaticamente la velocità in base alla concentrazione di fumo; Il motore della ventola di raffreddamento del motore automobilistico regolerà automaticamente la velocità in base alla temperatura del liquido di raffreddamento (fermarsi quando la temperatura è bassa e funziona ad alta velocità quando la temperatura è alta).

La funzione di regolazione della velocità non solo migliora l'applicabilità della ventola, ma può anche risparmiare in modo significativo l'energia, riducendo la velocità quando la domanda del volume dell'aria è bassa può ridurre notevolmente il consumo di energia del motore (la potenza del motore è approssimativamente proporzionale al cubo della velocità; se la velocità è dimezzata, la potenza è di circa 1/8 dell'originale).

3. Conversione di energia efficiente: "nucleo di risparmio energetico" per ridurre il consumo di energia

Quando il motore funziona, parte dell'energia elettrica verrà convertita in energia termica (come il riscaldamento della resistenza allo avvolgimento, il riscaldamento della corrente parassita del nucleo di ferro) e sprecato. L'efficienza di conversione dell'energia (il rapporto tra energia meccanica di uscita e energia elettrica di ingresso) è un indice importante per misurare le prestazioni del motore. Le funzioni ad alta efficienza e risparmio energetico dei motori del soffiatore si riflettono principalmente nei seguenti aspetti:

Ottimizzazione del materiale: gli avvolgimenti del filo di rame ad alta conduttività (resistenza minore e meno calore rispetto ai fili di alluminio) e fogli di acciaio silicio a bassa perdita (riducendo la perdita di corrente parassita) vengono utilizzati per ridurre i rifiuti di energia dalla sorgente. Ad esempio, lo spessore della teglia in acciaio al silicio del nucleo di ferro dei motori ad alta efficienza può essere sottile come 0,23 mm e la superficie è rivestita con uno strato isolante per sopprimere ulteriormente le correnti di parassita.

Design strutturale: ottimizzando la distribuzione degli avvolgimenti dello statore (come l'uso di avvolgimenti distribuiti anziché gli avvolgimenti concentrati) e la progettazione di slot del rotore, la distribuzione del campo magnetico è più uniforme e la perdita di isteresi è ridotta. Allo stesso tempo, i cuscinetti ad alta precisione e la tecnologia di elaborazione dell'albero rotante riducono la perdita di attrito meccanico e migliora l'efficienza complessiva.

Controllo intelligente: combinare la tecnologia di conversione della frequenza per ottenere "uscita su richiesta"-Quando il carico della ventola è leggero, il motore riduce automaticamente la velocità e la corrente per evitare "usando un cavallo grande per tirare un piccolo carrello". Ad esempio, il motore del soffiatore dei condizionatori d'aria inverter per l'inverter può raggiungere un'efficienza superiore all'85%, che è il 30% di risparmio di energia rispetto ai tradizionali motori a velocità fissa.

Per i fan che devono funzionare a lungo (come i sistemi di ventilazione industriale e i ventilatori di raffreddamento dei data center), l'effetto di risparmio energetico dei motori ad alta efficienza è particolarmente significativo, il che può ridurre notevolmente i costi operativi a lungo termine.

4. Funzionamento stabile: "Pietra angolare affidabilità" per garantire un flusso d'aria uniforme

La funzione principale della ventola è quella di fornire un flusso d'aria stabile, che dipende dalla capacità di funzionamento stabile del motore, ovvero per mantenere la coerenza di velocità e coppia in varie condizioni di lavoro ed evitare il volume dell'aria che fluttua a causa delle fluttuazioni.

Stabilità della velocità: i motori del soffiatore di alta qualità sono dotati di cuscinetti ad alta precisione e tecnologia di correzione della bilancia dinamica per garantire che il runout radiale del rotore durante la rotazione sia controllato entro 0,05 mm, riducendo così le fluttuazioni della velocità. Ad esempio, la fluttuazione della velocità del motore del soffiatore dei ventilatori medici deve essere controllata entro ± 1% per garantire la stabilità del flusso d'aria che respira del paziente.

Capacità anti-interferenza: può resistere a interferenze esterne come la fluttuazione della tensione dell'alimentazione e il cambiamento di temperatura ambiente. Ad esempio, quando la tensione della griglia oscilla da 220 V a 198V (± 10%), il motore può mantenere una deviazione di velocità non superiore al 5% attraverso il circuito di stabilizzazione della tensione integrata o il design del circuito magnetico per garantire il volume dell'aria stabile.

Capacità di funzionamento continuo: ha una durata per il continuo operazione a lungo termine. I motori del soffiatore di livello industriale di solito adottano materiali di isolamento di classe H (resistenza alla temperatura fino a 180 ° C) e sono dotati di efficienti sistemi di dissipazione del calore, consentendo un'operazione ininterrotta 24 ore su 24 per soddisfare le esigenze di ventilazione continua dei seminari di fabbrica, tunnel della metropolitana e altri scenari.

5. Protezione della sicurezza: "barriera protettiva" per prevenire i guasti

I motori a soffiatore possono affrontare rischi come sovraccarico, surriscaldamento e cortocircuiti quando si opera in ambienti complessi, quindi è fondamentale avere più funzioni di protezione della sicurezza integrata:

Protezione da sovraccarico: quando il carico del motore supera il valore nominale (come la lama della ventola bloccata da oggetti estranei), la corrente aumenterà bruscamente. Il protettore del sovraccarico (come un relè termico, il sensore di corrente) interromperà l'alimentazione entro 1-3 secondi per impedire la combustione degli avvolgimenti. Dopo aver eliminato l'errore, è necessario il ripristino automatico (alcuni modelli possono ripristinare automaticamente).

Protezione di surriscaldamento: la temperatura viene monitorata in tempo reale attraverso un termistore incorporato nell'avvolgimento. Quando la temperatura supera il limite di tolleranza del materiale di isolamento (come il motore di isolamento di classe B superiore a 130 ° C), l'alimentazione viene immediatamente interrotta. Questa protezione è particolarmente importante per i motori con frequenti start-stop o scarsa ventilazione.

Protezione del corto circuito: quando l'isolamento di avvolgimento è danneggiato e provoca un corto circuito, il fusibile o l'interruttore sulla linea in arrivo del motore soffia rapidamente per tagliare l'alimentazione, evitando l'incendio o l'insufficienza di corrente.

Protezione anti-recupero: alcuni motori (come le ventole di scarico del fumo) sono dotati di dispositivi di rilevamento della direzione. Se il rotore si inverte a causa di cablaggi errati (che ridurrà il volume dell'aria o addirittura danneggerà la ventola), il dispositivo di protezione si fermerà immediatamente e si allarmerà per garantire che la ventola funzioni nella direzione corretta.

6. Funzionamento a basso rumore: "vantaggio di dettaglio" per migliorare l'esperienza dell'utente

Il rumore deriva principalmente da vibrazioni meccaniche (attrito cuscinetto, squilibrio del rotore) e rumore elettromagnetico (vibrazione causata da cambi di campo magnetico) durante il funzionamento del motore. I motori a soffiaggio ottengono una funzione a basso rumore attraverso un design ottimizzato per migliorare l'esperienza dell'utente:

Riduzione del rumore meccanico: i cuscinetti a sfera di precisione (con coefficiente di attrito ridotto) vengono utilizzati e riempiti con grasso ad azione lunga per ridurre il rumore di attrito rotazionale; Il rotore viene corretto mediante equilibrio dinamico per ridurre il rumore delle vibrazioni durante la rotazione (le vibrazioni sono controllate al di sotto di 0,1 mm/s).

Riduzione del rumore elettromagnetico: ottimizzando la disposizione degli avvolgimenti dello statore e il design del circuito magnetico, è ridotta la vibrazione della forza elettromagnetica causata dalle armoniche del campo magnetico; L'alloggiamento è realizzato con materiali che isulano dal suono (come i rivestimenti di smorzamento) per assorbire le onde sonore di vibrazione. Ad esempio, il motore del soffiatore delle unità interne del condizionatore d'aria domestica può controllare il rumore operativo inferiore a 30 decibel (equivalente a un sussurro), che non influisce sul sonno.

Queste funzioni collaborano tra loro, consentendo al motore del soffiatore di fornire una forte potenza, adattarsi in modo flessibile alle diverse esigenze e allo stesso tempo tengono conto del risparmio energetico, della sicurezza e del basso rumore, diventando la "fonte di energia a tutto tondo" di varie attrezzature per la ventola.

Quali problemi possono risolvere i motori a soffiaggio?

L'esistenza di motori a velo è essenzialmente per superare vari ostacoli nel processo di flusso d'aria e soddisfare la domanda umana di "flusso d'aria controllabile" nella produzione e nella vita. Dalle famiglie alle fabbriche, dalla vita quotidiana all'industria di precisione, risolve molti problemi chiave legati all'aria come segue:

1. Risoluzione del problema di "aria stagnante" negli spazi chiusi

Nelle stanze chiuse (come case, uffici, sale riunioni) con porte e finestre chiuse, la mancanza a lungo termine della circolazione dell'aria porterà a una diminuzione del contenuto di ossigeno, un aumento della concentrazione di anidride carbonica e un accumulo di gas dannosi come formaldeide, fumi petroliferi, causare la salura

I sistemi di ventilazione guidati da motori a motori (come sistemi di aria fresca, ventilatori di scarico) possono formare un flusso d'aria direzionale: introdurre aria esterna fresca nella stanza e scaricare l'aria sporca allo stesso tempo per raggiungere la circolazione dell'aria. Ad esempio, un sistema di aria fresca domestica dotata di un motore di soffiatore efficiente può cambiare aria 1-2 volte all'ora, mantenendo la qualità dell'aria della stanza chiusa a un livello sano, particolarmente adatto per scenari con frequenti smog o necessità di deodorazione dopo decorazione.

In spazi completamente chiusi come garage sotterranei e alberi di ascensore, i motori del soffiatore sono ancora più indispensabili: possono scaricare tempestivamente scarico automobilistico e odori ammuffiti, impedendo l'accumulo di gas dannoso di causare rischi di sicurezza.

2. Risoluzione dei problemi di "squilibrio della temperatura" e "surriscaldamento"

In vita o produzione, il controllo della temperatura è inseparabile dall'assistenza del flusso d'aria e il motore del soffiatore è la potenza centrale per realizzare la regolazione della temperatura:

Controllo della temperatura della casa: il motore del soffiatore interno del condizionatore d'aria guida le pale del vento per inviare aria fredda e calda generata dal condensatore nella stanza, rendendo la temperatura della stanza che raggiunge rapidamente il valore fisso attraverso la circolazione dell'aria; Il motore del soffiatore del sistema di riscaldamento accelera la dissipazione di calore del radiatore dell'acqua calda, facendo aumentare la temperatura della stanza in modo più uniforme (evitando il surriscaldamento vicino al radiatore e agli angoli freddi).

Dissipazione del calore delle apparecchiature: host di computer, proiettori, macchine utensili industriali e altre attrezzature generano molto calore durante il funzionamento. Se non dissipato nel tempo, porterà a degradazione delle prestazioni o addirittura burnout. La ventola di raffreddamento guidata dal motore del soffiatore può forzare il riscaldamento. Ad esempio, la ventola di raffreddamento della CPU del computer si basa sul motore per ruotare ad alta velocità (di solito 3000-5000 giri / min) per formare il flusso d'aria, controllando la temperatura del chip inferiore a 80 ° C.

Controllo della temperatura industriale: in ambienti ad alta temperatura come acciaierie e fabbriche di vetro, grandi ventole di flusso assiale guidato dai motori a soffiaggio possono scaricare aria calda nell'officina e introdurre aria fredda esterna allo stesso tempo, riducendo la temperatura dell'ambiente di lavoro e proteggendo la sicurezza dei lavoratori e il funzionamento stabile delle attrezzature.

3. Risoluzione del problema dell '"accumulo di inquinanti"

Vari inquinanti (polvere, fumi di petrolio, gas chimici, ecc.) Saranno generati in produzione e vita. Se non rimossi nel tempo, metteranno in pericolo la salute o influenzeranno la qualità della produzione. I motori a velo risolvono questo problema guidando diversi tipi di ventole:

Fume di olio da cucina: il motore del soffiatore del cofano di gamma genera una forte pressione negativa (aspirazione) per scaricare il fume dell'olio generato durante la cottura attraverso il gasdotto verso l'esterno, evitando il fume di petrolio che aderisce a pareti e mobili e riducendo l'inalazione umana di sostanze dannose nel fume del petrolio (come il benzopirene).

Dust industriale: nelle fabbriche di cemento, mulini di farina e altri luoghi, i collezionisti di polvere guidati dai motori del soffiatore raccolgono particelle di polvere nell'aria attraverso filtri o separatori di cicloni, riducendo la concentrazione della polvere, proteggendo i sistemi respiratorie dei lavoratori ed evitando il rischio di esplosioni di polvere.

Gas di rifiuti chimici: nei laboratori e nelle piante chimiche, i ventilatori anticorrosivi (realizzati in materiali acidi e resistenti alcalini) guidati dai motori del soffiatore pompa gas tossici (come la formaldeide, il cloro) generati negli esperimenti in dispositivi di trattamento dei gas di scarico per prevenire perdite e inquinamento ambientale.

4. Incontro la domanda di "flusso d'aria preciso" in scenari speciali

In alcuni scenari con requisiti rigorosi sulla velocità e la pressione del flusso d'aria (come cure mediche, ricerca scientifica, produzione di precisione), il flusso d'aria naturale odinario non può soddisfare la domanda ed è necessario un controllo preciso dei motori del ventilatore:

Supporto respiratorio medico: il motore del soffiatore del ventilatore può controllare con precisione la velocità e la pressione del flusso d'aria, fornire ossigeno o aria in base al ritmo respiratorio del paziente e aiutare i pazienti con difficoltà a mantenere la respirazione normale. La sua precisione di controllo della velocità può raggiungere ± 1 giri / min per garantire un flusso d'aria stabile.

FORMAZIONE DI STAMPA 3D: Nella stampa 3D di FDM (Fusa di deposizione), la ventola di raffreddamento guidata dal motore del soffiatore deve soffiare accuratamente sul filo di plastica appena estruso per renderlo rapidamente solidificato e modellare per evitare la deformazione. La velocità della ventola deve essere regolata in tempo reale in base al materiale di stampa (come PLA, ABS) e altezza dello strato, che dipende dalla funzione di regolamentazione della velocità in collaborazione del motore.

Esperimento in tunnel del vento: nelle attrezzature del tunnel del vento nel campo aerospaziale, i motori del soffiatore gigante possono guidare le lame della ventola per generare un flusso d'aria ad alta velocità e stabile (la velocità del vento può raggiungere più volte la velocità del suono), simulando l'ambiente di volo degli aerei ad altissime altitudini e testando le loro prestazioni aerodinamiche. La potenza di tali motori può raggiungere diverse migliaia di kilowatt e devono mantenere un funzionamento stabile sotto estrema pressione.

5. Risoluzione dei problemi di "rifiuti energetici" e "perdita di attrezzature"

I ventilatori tradizionali spesso sprecano energia a causa della bassa efficienza motoria e dei metodi di regolazione della velocità all'indietro o sono spesso danneggiati a causa della mancanza di funzioni di protezione. I motori a soffiatore risolvono questi problemi nei seguenti modi:

Risparmio energetico e riduzione del consumo: i motori ad alta efficienza (come gli standard di efficienza energetica IE3 e IE4) sono più efficienti dal 10% -15% rispetto ai motori tradizionali. Prendendo un ventilatore industriale da 15kW che corre 8 ore al giorno come esempio, può risparmiare circa 12.000 yuan in bollette di elettricità all'anno (calcolato a 0,5 yuan/kWh).

Life di attrezzatura prolungata: il sovraccarico e il surriscaldamento delle funzioni di protezione del motore possono impedire che la ventola venga danneggiata a causa di carichi anormali; Il design a basso rumore riduce l'usura della struttura della ventola causata dalle vibrazioni e riduce la frequenza di manutenzione. Ad esempio, i fan industriali dotati di motori a spazzole hanno un tempo di operazione medio senza problemi di oltre 50.000 ore, che è 3-5 volte quello dei tradizionali motori spazzolati.

Dal comfort della vita quotidiana alla sicurezza e all'efficienza della produzione industriale, i motori a soffiatore sono diventati una "pietra angolare invisibile" indispensabile della società moderna risolvendo vari problemi legati al flusso d'aria.

Come usare i fan guidati da motori a soffiatore in diversi scenari?

L'uso di motori a soffiatore deve essere regolato in modo flessibile in base a scenari specifici per dare il gioco completo alle loro migliori prestazioni ed estendere la loro durata di servizio. I requisiti di carico e le condizioni ambientali variano notevolmente in diversi scenari e anche il focus operativo è diverso. Le linee guida specifiche sono le seguenti:

I. Scenari domestici (condizionatori d'aria, cappucci di gamma, fan)

I motori del soffiatore domestico hanno una piccola potenza (di solito 50-500 W) e l'operazione è incentrata su "convenienza e risparmio energetico", che richiede attenzione alla manutenzione dettagliata:

1. Motore del ventilatore per il condizionatore d'aria

Strategia di regolazione della velocità del vento: ad alta temperatura in estate, prima girare rapidamente la marcia ad alta velocità per raffreddarsi rapidamente (di solito 3000-4000 giri / min). Quando la temperatura ambiente è vicina al valore impostato (come 26 ° C), passare al marcia media e a bassa velocità (1500-2000 giri / min) per mantenere una temperatura costante, che può evitare frequenti inizi di avvio e ridurre il consumo di energia; Nel riscaldamento invernale, dare la priorità all'ingranaggio a bassa velocità per far salire l'aria calda e diffondere naturalmente, evitando il soffio diretto sul corpo umano e causando la pelle secca.

Pulizia e manutenzione del filtro: un filtro bloccato aumenterà la resistenza all'assunzione d'aria di oltre il 30%, portando a un forte aumento del carico del motore. Si consiglia di sciacquare il filtro con acqua pulita ogni 2-3 settimane (aggiungere un detergente neutro in caso di inquinamento da olio pesante) e installarlo dopo l'asciugatura. Soprattutto in ambienti con denso fume di olio o polvere come cucine e strade, il ciclo di pulizia deve essere ridotto a 1 settimana.

Abilità di protezione Start-Stop: quando si lascia la stanza per un breve periodo (entro 1 ora), è più conveniente continuare a funzionare a bassa velocità: la corrente al momento dell'inizio del motore è 5-7 volte il valore nominale. Gli inizi frequenti non solo consumano elettricità, ma accelerano anche l'invecchiamento dell'avvolgimento.

2. Motore di soffianti del cappuccio di gamma

Afferrare la tempistica di avvio: accendi la macchina 1-2 minuti prima della cottura per consentire al motore di formare in anticipo la pressione negativa (la pressione del vento è di circa 200-300 a), il che può impedire effettivamente la diffusione di fumi di petrolio in altre aree della cucina e ridurre il carico di post-pulizia.

Velocità di rotazione corrispondente agli scenari di cottura: utilizzare gli attrezzi ad alta velocità (2500-3000 giri / min) per friggere e friggere per scaricare rapidamente una grande quantità di fumi di petrolio attraverso una forte aspirazione; Passare all'ingranaggio a bassa velocità (1000-1500 giri / min) per lo stufato lento e la creazione di zuppe per mantenere lo scarico di base di fumi di base riducendo il rumore e il consumo di energia.

Pulizia regolare delle giranti: l'adesione del fumatore petrolifera aumenterà il peso della girante del 10%-20%, portando a una riduzione della velocità del motore e all'aumento delle vibrazioni. La girante deve essere smontata e pulita ogni 3 mesi: immergersi in acqua calda con bicarbonato di sodio per 10 minuti, ammorbidire le macchie d'olio e pulire con un pennello morbido. Evita di graffiare la superficie della girante con lana d'acciaio.

3. Motore della ventola del pavimento/tavolo

Garantire la stabilità di posizionamento: la ventola deve essere posizionata su un tavolo orizzontale con uno spazio non superiore a 0,5 mm tra il fondo e il tavolo. Altrimenti, la forza irregolare sul rotore accelererà l'usura dei cuscinetti e aumenterà il rumore di 10-15 decibel.

Protezione per il funzionamento continuo: il funzionamento continuo ad alta velocità (≥2500 giri / min) non deve superare le 4 ore. In alta temperatura in estate, il motore deve essere arrestato per 15 minuti per raffreddare - quando la temperatura del motore supera i 70 ° C, la velocità di invecchiamento dello strato di isolamento sarà accelerata di più di 2 volte.

Ii. Scenari industriali (ventilazione del workshop, sistemi di rimozione della polvere, torri di raffreddamento)

I motori del soffiatore industriale hanno una grande potenza (1-100kW) e ambienti operativi complessi. È necessaria una rigorosa conformità con le specifiche per garantire sicurezza ed efficienza:

1. Fan di ventilazione del workshop

Regolazione della velocità dinamica: regolare in tempo reale in base al numero di persone nel seminario: accendi gli attrezzi ad alta velocità durante le ore di lavoro di punta (densità del personale> 1 persona/㎡) per garantire il volume dell'aria fresca ≥30m³/persona · ora; Passare all'ingranaggio a bassa velocità o arresto durante la pausa pranzo o quando nessuno è in giro, il che può mantenere la circolazione dell'aria e ridurre il consumo di energia di oltre il 40%.

Manutenzione dell'unità a cinghia: per la trasmissione della cinghia, controllare la tenuta della cinghia ogni mese: premere il centro della cinghia con le dita e la quantità di affondamento dovrebbe essere di 10-15 mm. Troppo sciolto causerà una perdita di velocità (fino al 5%-10%) e troppo stretto aumenterà il carico del cuscinetto del 20%e aggraverà l'usura.

Monitoraggio della temperatura e avvertimento precoce: rilevare regolarmente la temperatura dell'alloggiamento del motore con un termometro a infrarossi, che dovrebbe normalmente essere ≤70 ° C (a una temperatura ambiente di 25 ° C). Se la temperatura aumenta bruscamente (superiore a 80 ° C), fermati immediatamente per l'ispezione: può essere la mancanza di olio cuscinetto (integrazione grasso a base di litio) o corto circuito di avvolgimento (rilevare la resistenza all'isolamento con un megohmetro, che dovrebbe essere ≥0,5 MΩ).

2. Ventile di rimozione della polvere

Pretrattamento prima dell'avvio: controlla la pulizia del sacchetto del filtro prima dell'avvio. Se la resistenza supera i 1500Pa (rilevata da un manometro differenziale), avvia il sistema di bosco per pulire prima la polvere: una borsa da filtro bloccata raddoppierà la pressione di uscita della ventola, facendo superare il limite della corrente del motore (più di 1,2 volte il valore nominale) e innescando l'arresto della protezione da sovraccarico.

Selezione della modalità di regolazione della velocità: evitare cambiamenti di velocità frequenti (come ≥3 volte al minuto). Si consiglia di adottare la modalità di "funzionamento ad alta velocità (velocità nominale dell'80% -100%) pulizia della polvere (una volta ogni 30 minuti)" per ridurre l'impatto delle fluttuazioni di corrente sugli avvolgimenti del motore.

Ispezione di sigillatura anticorrosiva: quando si maneggiano i gas corrosivi (come la nebbia a base di acido), disassemblare la scatola di giunzione ogni mese per verificare se l'anello di gomma di tenuta sta invecchiando (sostituire immediatamente se compaiono le crepe) e applicare la vaselina sui terminali per prevenire il cattivo contatto a causa della corrosione.

3. Ventile della torre di raffreddamento

Regolazione della velocità collegata alla temperatura dell'acqua: collegamento con un convertitore di frequenza attraverso un sensore di temperatura (accuratezza ± 0,5 ° C). Quando la temperatura dell'acqua di uscita> 32 ° C, aumentare la velocità del 5% per ogni aumento di 1 ° C; Quando <28 ° C, ridurre la velocità per ottenere "dissipazione di calore su richiesta", che è superiore al 30% di energia rispetto alla modalità a velocità fissa.

Funzionamento anti-congelamento invernale: quando la temperatura è ≤0 ° C, se la ventola deve essere eseguita, ridurre la velocità al 30% -50% del valore nominale (ridurre il volume dell'aria e la perdita di calore) e attivare il riscaldamento elettrico (potenza ≥5kW) allo stesso tempo per garantire la temperatura dell'acqua nella torre ≥5 ° C, evitando l'impulso e il guscio a causa del libero arbitrio.

Iii. Scenari automobilistici (ventilatori di raffreddamento, ventilatori del condizionatore d'aria)

I motori del soffiatore automobilistico funzionano in ambienti vibranti e ad alta temperatura (la temperatura del compartimento del motore può raggiungere 80-120 ° C) e l'attenzione dovrebbe essere prestata alla protezione durante l'uso:

1. Ventile di raffreddamento del motore

Pulizia dopo il raffreddamento: dopo aver disattivato il motore, attendere più di 30 minuti fino a quando la temperatura del motore scende al di sotto di 60 ° C prima di scaricare: l'acqua fredda su un motore caldo causerà un'espansione termica irregolare e una contrazione tra l'alloggiamento e i componenti interni, eventualmente causando crepe (in particolare alloggi in lega di alluminio).

Avviso e maneggevolezza precoce del rumore anormale: se si verifica un suono "cigolio" (cuscinetto di olio), aggiungere tempestivamente grasso ad alta temperatura (resistenza alla temperatura ≥150 ° C); Se si verifica un suono di "clic" (sfregamento della girante), verificare se i bulloni di fissaggio sono allentati (la coppia deve soddisfare i requisiti manuali, di solito 8-10n · m) per prevenire la deformazione della girante e l'usura aggravata.

2. Bluwer per il condizionatore d'aria

Ciclo di sostituzione del filtro: sostituire il filtro del condizionatore d'aria ogni 10.000-20.000 chilometri (abbreviazione a 10.000 chilometri in condizioni stradali difficili). Un filtro bloccato aumenterà la resistenza all'assunzione d'aria del 50%, portando ad un aumento del 20%-30%della corrente del motore, che può bruciare gli avvolgimenti dopo il funzionamento a lungo termine.

Specifiche di funzionamento degli ingranaggi: quando si commutano gli ingranaggi, regolare il passo per passo (da "Off" → "Bash Speed" → "Media Speed" → "High Speed") con un intervallo di 1-2 secondi ogni volta per evitare un impatto istantaneo ad alta corrente (fino a 6 volte il valore nominale) che danneggia la resistenza di controllo della velocità.

IV. Scenari medici (ventilatori, generatori di ossigeno)

I motori a soffiaggio nelle attrezzature mediche hanno requisiti estremamente elevati per la precisione (errore di velocità ≤ ± 1%) e la stabilità e il funzionamento deve seguire rigorosamente le normative, con "precisione e sicurezza" come nucleo:

1. Motore di ventilatore ventilatore

Processo di calibrazione dei parametri: calibrare con software professionale prima dell'uso per garantire che la velocità corrisponda al volume delle maree e alla frequenza respiratoria (ad esempio, il volume di marea adulto di 500 ml corrisponde a una velocità di 1500 giri / min, con un errore ≤5 rpm). Dopo la calibrazione, verificare con una pompa dell'aria standard per garantire la fluttuazione del flusso d'aria ≤3%.

Punti di protezione della disinfezione: durante la disinfezione, disinfettano solo i tubi del circuito dell'aria, le maschere e altre parti di contatto con il paziente (pulire con alcool al 75% o sterilizzazione ad alta temperatura). È severamente vietato lasciare che il disinfettante entri nell'interno del motore-l'infiltrazione del liquido causerà la caduta della resistenza all'isolamento dell'avvolgimento (<0,5 mΩ), portando a guasti a corto circuito.

Garanzia di ridondanza di potenza: deve essere collegato a un alimentazione UPS non interruzione (durata della batteria ≥30 minuti) e testare regolarmente la funzione di commutazione di potenziamento (mensile) per garantire che il motore non si fermi quando la potenza di rete viene interrotta (fluttuazione della velocità ≤2%), evitando di mettere a punto la respirazione del paziente.

2. Motore del ventilatore del generatore di ossigeno

Controllo dell'ambiente di aspirazione: l'ingresso dell'aria dovrebbe essere lontana dalle cucine (fumi olio) e dai cosmetici (sostanze volatili). Si consiglia di installare un pre-filtro HEPA (precisione di filtrazione ≥0,3 μm) per impedire alle impurità di entrare nel motore e indossare i cuscinetti (la durata di servizio può essere estesa di più di 2 volte) o bloccare il setaccio molecolare (influenzare la concentrazione di ossigeno).

Strategia di controllo del carico: funzionamento continuo per non più di 12 ore al giorno, fermarsi per 30 minuti ogni 6 ore per consentire il motore (temperatura ≤60 ° C) e il setaccio molecolare per raffreddare naturalmente: la temperatura elevata causerà l'efficienza di adsorbimento del setaccio molecolare per scendere del 10% -15% e accelerare l'invecchiamento dell'isolamento motorio.

Riepilogo: principi fondamentali tra gli scenari

Indipendentemente dallo scenario, l'uso dei motori del soffiatore deve seguire tre principi:

1. Caricare corrispondenza: regolare la velocità in base alle esigenze effettive (volume dell'aria, pressione) per evitare "sovraccapacità" o operazione di sovraccarico;

2. Manutenzione regolare: concentrarsi su collegamenti chiave come la pulizia, la lubrificazione e la tenuta per rilevare in anticipo i pericoli nascosti;

3. Avvertenza precoce abnormale: anomalie del giudice attraverso il suono (rumore anormale), la temperatura (surriscaldamento) e i parametri (fluttuazione di corrente/velocità) e fermarsi in tempo per la gestione.

Seguire questi principi può garantire il funzionamento stabile a lungo termine del motore e massimizzare il suo valore di prestazione.

Quali sono i suggerimenti per l'uso di ventole guidate da motori a soffiaggio?

Padroneggiare le capacità di utilizzo dei motori del soffiatore non solo può migliorare l'efficienza operativa del ventilatore, ma anche estendere la vita motoria e ridurre il consumo di energia. Queste competenze coprono tutti i collegamenti dall'avvio alla manutenzione e sono applicabili alle attrezzature dei fan in diversi scenari:

1. Fase di avvio: ridurre l'impatto e ottenere inizio senza intoppi

La corrente al momento dell'avvio del motore è 5-7 volte la corrente nominale (chiamata "corrente di invoscio di avvio"). L'avvio frequente o improprio accelererà l'invecchiamento dell'avvolgimento e l'usura del cuscinetto, quindi è necessario padroneggiare le abilità di avvio corrette:

Avvio senza carico/carico chiaro: assicurarsi che la ventola sia a carico o a carico leggero prima dell'avvio. Ad esempio, aprire la valvola di bypass prima di iniziare la ventola di rimozione della polvere per ridurre la pressione della tubazione; Controlla se la girante è bloccata da oggetti estranei prima di iniziare la ventola industriale (ruotare manualmente la girante per confermare la flessibilità).

Avvio passo-passo: per i motori ad alta potenza (sopra 5KW), si consiglia di utilizzare Star-Delta Start o Starter morbido per ridurre la corrente di avvio a 2-3 volte la corrente nominale, riducendo l'impatto sulla griglia di alimentazione e sul motore. Quando si avvia piccoli motori domestici (come i ventilatori), è possibile prima accendere la marcia a bassa velocità e quindi passare alla marcia ad alta velocità dopo 3-5 secondi.

Evita di partenza frequente: quando è necessario mettere in pausa per un breve periodo (entro 10 minuti), è possibile far funzionare il motore a bassa velocità invece di fermarti completamente. Ad esempio, durante il divario tra la cottura in cucina, il cofano può essere trasformato a bassa velocità invece di spegnere per ridurre il numero di partenze.

2. Fase operativa: adeguata alla domanda di efficienza energetica

Il consumo di energia della ventola durante il funzionamento è strettamente correlato alla velocità (potenza ≈ velocità |). La ragionevole regolazione della velocità e del carico può ridurre notevolmente il consumo di energia:

Regola la velocità per abbinare il carico: regolare dinamicamente la velocità in base alle esigenze effettive per evitare "usare un cavallo grande per tirare un piccolo carrello". Per esempio:

Quando non c'è nessuno nel seminario, ridurre la velocità della ventola di ventilazione al 30% -50% del valore nominale;

Quando il condizionatore d'aria è raffreddamento, ridurre la velocità della ventola del 20% -30% dopo che la temperatura ambiente raggiunge il valore impostato;

Quando pulire una piccola quantità di polvere con un aspirapolvere, utilizzare l'ingranaggio a bassa velocità (velocità del motore inferiore a 10.000 giri / min) per evitare un consumo di energia inutile.

Bilancia pressione di ingresso e uscita: la resistenza all'ingresso e all'uscita della ventola influenzerà direttamente il carico del motore. Ad esempio, ridurre al minimo i gomiti durante l'installazione di condotte (ogni gomito a 90 ° aumenterà la resistenza del 10%-15%); Pulire regolarmente lo schermo del filtro e la girante per mantenere il flusso d'aria liscio, in modo che il motore funzioni a basso carico.

Usa l'assistenza al vento naturale: quando i ventilatori esterni (come torri di raffreddamento, ventilatori del tetto) sono in funzione, regolare l'angolo della ventola in base alla direzione del vento per utilizzare il vento naturale per ridurre il carico del motore. Ad esempio, quando il vento naturale si trova nella stessa direzione dell'uscita della ventola, la velocità può essere adeguatamente ridotta per garantire il volume dell'aria risparmiando elettricità.

3. Fase di manutenzione: manutenzione dettagliata per prolungare la vita

La durata del motore del soffiatore dipende in gran parte dalla manutenzione giornaliera. I seguenti suggerimenti possono ridurre efficacemente i guasti:

Pulizia regolare per prevenire l'inquinamento e il danno:

Alloggi per motori e fori di dissipazione del calore: pulire la polvere con aria compressa o una spazzola morbida ogni 1-2 settimane per evitare una scarsa dissipazione del calore (specialmente in ambienti polverosi come mulini tessili e mulini).

Windings and Commutator (motori spazzolati): aprire l'alloggiamento per l'ispezione ogni anno, pulire la polvere di carbonio sulla superficie del commutatore con alcol per prevenire uno scarso contatto; Se c'è olio sulla superficie dell'avvolgimento, pulirlo con un panno asciutto immerso in una piccola quantità di benzina (funzionare dopo l'insufficienza di corrente).

Lubrificazione di base: aggiungi olio lubrificante (come il grasso di litio n. 3) ai cuscinetti scorrevoli ogni 3-6 mesi e integra il grasso per cuscinetti a sfere ogni anno. La quantità di olio dovrebbe riempire 1/2-2/3 della cavità del cuscinetto; Troppo causerà una scarsa dissipazione del calore.

Monitora lo stato per rilevare i guasti in anticipo:

Allentare il suono: il motore dovrebbe emettere un suono "ronzante" uniforme durante il normale funzionamento. Se c'è un "strillo" (cuscinetto mancanza di olio), "suono di attrito" (spazzamento del rotore) o "rumore anormale" (parti sciolte), fermati immediatamente per l'ispezione.

Messa temperatura: toccare l'alloggiamento del motore con la mano. La temperatura normale non deve essere calda (≤70 ° C). Se supera questa temperatura o viene parzialmente surriscaldata (come un'estremità del cuscinetto è significativamente più calda dell'altra), può essere l'usura del cuscinetto o il cortometraggio avvolgente.

Controllare la corrente: misurare la corrente operativa con un amperometro a pinza. Se supera il 10% della corrente nominale, indica che il carico è troppo grande (come un filtro bloccato) o c'è un guasto all'interno del motore (come un cortometraggio avvolgente) e la causa deve essere studiata.

Adattarsi all'ambiente per ridurre la perdita:

Ambiente umido (come bagno, seminterrato): scegli un motore con alloggiamento impermeabile (grado di protezione IP54 o superiore) e controlla l'anello di gomma di tenuta della scatola di giunzione ogni mese per l'invecchiamento per evitare ingrandi e corto circuito.

Ambiente ad alta temperatura (come la stanza della caldaia, vicino al forno): scegli un motore resistente all'alta temperatura (isolamento di classe H) e installa una ventola di raffreddamento attorno al motore per garantire che la temperatura ambiente non superi la temperatura nominale del motore (come il motore di classe H non supera i 180 ° C).

Ambiente corrosivo (come impianti chimici, mare): scegli un motore con alloggiamento in acciaio inossidabile e avvolgimenti anticorrosivi e spruzzare la vernice anti-russa una volta al quarto per evitare la corrosione dei componenti.

4. Uso sicuro: evitare rischi e prevenire incidenti

Il funzionamento del motore del soffiatore prevede l'elettricità e la rotazione meccanica e si devono notare le seguenti punte di sicurezza:

Sicurezza elettrica:

Protezione da terra: l'alloggiamento del motore deve essere messo a terra in modo affidabile (resistenza al suolo ≤4Ω) per prevenire incidenti di scosse elettriche causate da alloggi vivi quando l'isolamento dell'avvolgimento è danneggiato.

Evitare il sovraccarico di elettricità Uso: la linea di alimentazione del motore deve corrispondere alla sua potenza (come il motore da 1,5 kW richiede un filo di rame ≥1,5 mm²) e installare un interruttore adatto (la corrente nominale è 1,2-1,5 volte la corrente classificata del motore).

Protezione da tempo: i motori esterni devono installare dispositivi di protezione da fulmini per evitare danni da fulmine al circuito di controllo e agli avvolgimenti.

Sicurezza meccanica:

Copertura protettiva è essenziale: le parti esposte della girante della ventola e dell'albero del motore devono essere installate con un coperchio protettivo (spaziatura della griglia ≤12 mm) per impedire il coinvolgimento di lesioni a contatto del personale o oggetti estranei.

Proprotibire le operazioni illegali: non smontare le parti di rotazione dell'alloggiamento o del tocco durante il funzionamento; Durante la manutenzione, la potenza deve essere disconnessa e un segno "non accendere" deve essere appeso per impedire l'errore di avvio.

Queste abilità sembrano sottili, ma possono migliorare significativamente l'efficienza operativa del motore del soffiatore, prolungare la vita e ridurre i rischi per la sicurezza. In scenari domestici o industriali, dovrebbero essere utilizzati in modo flessibile in base alle esigenze effettive per mantenere il motore nelle migliori condizioni di lavoro.

Come eseguire la manutenzione giornaliera sui motori del soffiatore?

La manutenzione giornaliera di motori a velo è fondamentale per garantire il loro funzionamento stabile a lungo termine. Un piano di manutenzione sistematico deve essere formulato da più dimensioni come pulizia, ispezione, lubrificazione e conservazione. Il focus di manutenzione di diversi tipi di motori (come AC/DC, Spazzolati/senza spazzole) è leggermente diverso, ma il principio di base è coerente: la prevenzione prima, la gestione tempestiva di piccoli problemi per evitare l'espansione dei guasti.

1. Pulizia giornaliera: mantieni il motore "pulito"

L'obiettivo principale della pulizia è rimuovere impurità come polvere e olio per impedire loro di influire sulla dissipazione del calore, l'isolamento e il funzionamento meccanico:

Sistema di dissipazione di alloggi e calore:

Frequenza: una volta alla settimana in ambienti generali, una volta al giorno in ambienti polverosi (come piante di cemento, seminari per la lavorazione del legno).

Metodo: asciugare l'alloggiamento con un panno morbido secco; Soffiare i fori di dissipazione del calore e i dissipatori di calore con aria compressa (pressione 0,2-0,3 milioni) o pulire con una spazzola morbida per garantire il blocco della polvere. Se c'è olio, pulire con un panno immerso in detergente neutro, quindi asciugare con un panno asciutto.

Nota: non scaricare il motore direttamente con acqua (tranne i motori impermeabili) per evitare l'acqua che entra all'interno e causando cortocircuiti.

Componenti interni (smontaggio regolare e pulizia):

Frequenza: 1-2 volte all'anno o adeguato in base all'ambiente operativo (una volta ogni 6 mesi in ambienti umidi).

Method:

Disconnettere l'alimentazione e rimuovere l'alloggiamento del motore (registrare il metodo di cablaggio per evitare una connessione errata durante la reinstallazione).

Avvolgimenti dello stabilimento: pulire la polvere di superficie con un panno secco o aria compressa; Se c'è olio, asciuga delicatamente con un panno immerso in alcol (evitare di tirare forte gli avvolgimenti).

Rotor e commutatore (motori spazzolati): lucidare delicatamente lo strato di ossido e la polvere di carbonio sulla superficie del commutatore con carta vetrata fine (sopra 400 mesh), quindi pulire con il cotone alcolico; Soffiare la polvere sul nucleo del rotore con aria compressa.

Sensori di motori senza spazzole: pulire la superficie del sensore della sala con un panno asciutto per evitare la polvere che influenza il rilevamento del segnale.

Note: dopo la pulizia, verificare se lo strato di isolamento avvolgente è intatto; Se danneggiato, ripara immediatamente (dipingere con vernice isolante).

2. Ispezione regolare: rilevare potenziali pericoli nel tempo

Il focus dell'ispezione sono le prestazioni elettriche, i componenti meccanici e lo stato di connessione del motore per ottenere "rilevazione precoce e gestione precoce":

Ispezione del sistema elettrico:

Carambra e isolamento: verificare se i terminali nella scatola di giunzione sono allentati ogni settimana (confermano avvitando delicatamente con un cacciavite) e se lo strato di isolamento del filo è invecchiamento e rotto; Misurare la resistenza all'isolamento dell'avvolgimento a terra con un megohmmetro (dovrebbe essere ≥0,5 mΩ, motori ad alta tensione ≥1MΩ). Se è inferiore allo standard, asciugare o sostituire gli avvolgimenti.

Capapestri (motori AC): controllare l'aspetto dei condensatori ogni 3 mesi. In caso di deformazione di rigonfiamento, perdite o shell, sostituire con lo stesso tipo di condensatore (l'errore di capacità non supera ± 5%) per evitare di influenzare l'avvio del motore e le prestazioni del funzionamento.

Controller (motori Brushless): verificare se le luci dell'indicatore del controller sono normali (come luce di alimentazione, luce di guasto) ogni mese e misura se le tensioni di ingresso e uscita rientrano nell'intervallo nominale con un multimetro. Se c'è un'anomalia, controllare la linea o sostituire il controller.

Ispezione dei componenti meccanici:

Barings: ascolta il suono dell'operazione dei cuscinetti ogni mese (è possibile tenere un'estremità di un cacciavite contro il sedile del cuscinetto e mettere l'altra estremità all'orecchio). Non ci dovrebbe essere rumore anormale; Misurare la temperatura del cuscinetto ogni 6 mesi (non superiore alla temperatura ambiente 40 ° C). Se la temperatura è troppo alta o c'è un rumore anormale, sostituire il cuscinetto (scegli lo stesso tipo e il grado di precisione, come 6205zz).

Albero di rotazione e rotazione: verificare se l'albero rotante è piegato ogni sei mesi (misurare il runout radiale con un indicatore del quadrante, dovrebbe essere ≤0,05 mm) e se il rotore è bilanciato (nessuna vibrazione evidente durante il funzionamento). Se c'è un'anomalia, raddrizza l'albero rotante o l'equilibrio dinamico re-do.

Blade Fan e connessione della girante: verificare se la connessione tra la lama della ventola (o la girante) e l'albero del motore è allentata (ad esempio se i bulloni sono serrati ogni settimana per prevenire il pericolo causato dalla caduta durante il funzionamento.

Ispezione del dispositivo di protezione:

Protezioni di sovraccarico e relè termici: test manualmente una volta al mese (premere il pulsante di prova, che dovrebbe inciampare normalmente) per garantire un'azione sensibile; Controllare se il valore impostato corrisponde alla corrente nominale del motore (di solito 1,1-1,25 volte la corrente nominale).

Rilevamento e dispositivi di messa a terra illuminati: controlla la resistenza di terra (≤4Ω) prima della stagione delle piogge e se l'indicatore di arresti di fulmini è normale per garantire una protezione efficace del motore nei temporali.

3. Manutenzione della lubrificazione: ridurre l'attrito ed estendere la durata dei componenti

I cuscinetti sono i componenti più facilmente usurati nel motore. Una buona lubrificazione può ridurre significativamente il coefficiente di attrito, ridurre la generazione e la perdita di calore:

Ciclo di lubrificazione:

Cuscinetti di slittamento: aggiungere olio ogni 3 mesi quando la temperatura ambiente ≤35 ° C; Aggiungi olio ogni 1-2 mesi quando la temperatura> 35 ° C o in ambienti umidi.

Cuscinettiball: aggiungere grasso ogni 6-12 mesi in ambienti ordinari; Aggiungi grasso ogni 3-6 mesi in ambienti ad alta velocità (> 3000 giri / min) o ad alta temperatura.

Selezione lubrificante:

Cuscinetti di slittamento: scegliere olio meccanico n. 30 o n. 40 (viscosità moderata, nessuna solidificazione a bassa temperatura, nessuna perdita ad alta temperatura).

Cuscinettiball: scegliere un grasso a base di litio (come n. 2 o n. 3), che è resistente all'alta temperatura (da -20 ° C a 120 ° C) e ha una buona resistenza all'acqua, adatto per la maggior parte degli scenari; Scegli grasso composito di solfonato di calcio per ambienti ad alta temperatura (> 120 ° C).

Metodo di lubrificazione:

Cuscinetti di slittamento: svitare il coperchio della tazza di olio, aggiungere olio lubrificante alla linea del livello dell'olio (circa 1/2 della cavità del cuscinetto), evitare olio eccessivo causando perdite o scarsa dissipazione del calore.

Cuscinettiball: aprire il coperchio del cuscinetto, riempire la cavità del cuscinetto con grasso con uno strumento speciale (riempire 1/2-2/3), ruotare il cuscinetto per distribuire uniformemente il grasso, quindi coprire la copertura del cuscinetto (presta attenzione alla tenuta per evitare che la polvere entri).

4. MANUTENZIONE DELLA PRESENTAZIONE: Competenze di "mantenimento fresco" per l'arresto a lungo termine

Se il motore deve essere fuori servizio per molto tempo (più di 1 mese), è necessario adottare misure di manutenzione speciali per prevenire l'invecchiamento o il danno dei componenti:

Cleaning e asciugatura: pulire accuratamente l'interno e l'esterno del motore prima di accumulare, asciugare l'umidità possibile con una pistola termica (temperatura ≤60 ° C) e assicurarsi che gli avvolgimenti e i cuscinetti siano completamente asciutti.

Trattamento-russo: applicare olio anti-russo (come vaselina) alla parte esposta dell'albero rotante, avvolgerlo con pellicola di plastica; Spruzzare un sottile strato di vernice anti-russa sull'alloggiamento del metallo (specialmente in ambienti umidi).

Protezione da insulazione: correre con elettricità per 30 minuti ogni 2-3 mesi (senza carico o carico chiaro) per utilizzare il calore del motore per allontanare l'umidità e impedire all'isolamento dell'avvolgimento a causa dell'umidità; I motori Brushless devono alimentare contemporaneamente il controller per evitare il guasto del condensatore.

Ambiente di derage: scegli un magazzino secco e ventilato senza gas corrosivi. Il motore deve essere posizionato orizzontalmente su skid (evitare il contatto diretto con il terreno per prevenire l'umidità), lontano dalle fonti di calore e dalle fonti di vibrazione; Se si tratta di un motore verticale, correggere l'albero rotante per evitare la flessione.

5. Pretrattamento di guasto: risolvi piccoli problemi sul posto

Nella manutenzione quotidiana, se vengono trovati piccoli guasti, possono essere gestiti sul posto per evitare l'espansione:

Slight Anormale rumore dei cuscinetti: aggiungere grasso nel tempo; Se il rumore anormale persiste, verificare la presenza di oggetti estranei, rimuoverli e osservare lo stato dell'operazione.

Cablaggio delose: serrare i terminali con un cacciavite e applicare antiossidanti (come vaselina) sul cablaggio per prevenire l'ossidazione e la ruggine.

Illight umidità degli avvolgimenti: eseguire il motore a carico per 1-2 ore per allontanare l'umidità con il proprio calore o irradiare gli avvolgimenti con una lampada a infrarossi (distanza> 50 cm) litiga.

Il nucleo della manutenzione quotidiana è "meticolosità" e "regolarità"-anche polvere apparentemente insignificante o una vite sciolta può causare gravi guasti nel funzionamento a lungo termine. Formulando e implementando un piano di manutenzione completo, la durata del motore del soffiatore può essere estesa di oltre il 30%, mantenendo al contempo un funzionamento efficiente e stabile.

Guasti comuni dei motori del soffiatore e analisi delle cause

I motori del soffiatore sono inevitabilmente inclini ai guasti durante il funzionamento a lungo termine. Comprendere le manifestazioni e le cause di guasti comuni può aiutare a individuare rapidamente problemi e ridurre i tempi di inattività. Quello che segue è un'analisi dettagliata di vari guasti:

| Fenomeno di faglia | Possibili categorie di causa | Cause specifiche | Manifestazioni tipiche |

| Mancato inizio | Guasti elettrici | Contatto di potenza scadente, fusibile soffiato, bassa tensione; Short Circuito/Circuito aperto/terra aperta; Danneggio del controller del motore senza spazzole | Nessuna risposta dopo accensione, o solo un debole "ronzio" |

| Guasti meccanici | Grave usura del cuscinetto (frammentazione delle sfere, convulsione della boccola), oggetti estranei tra rotore e statore; Lampe del ventilatore intrecciate o girante che sfregano contro l'alloggio | Difficoltà a ruotare manualmente il rotore, può inciampare durante l'avvio | |

| Azione del dispositivo di protezione | Protettore non ripristinato dopo il sovraccarico/surriscaldamento | L'alimentazione è normale, ma il motore non ha risposta | |

| Rumore anormale | Rumore meccanico | Cuscinetto mancanza di olio/usura, squilibrio del rotore (usura di lama irregolare, piegatura dell'albero); alloggiamento sciolto o viti di fissaggio della lama della ventola | "Striscia" (mancanza di olio), "gorgogliare" (usura del cuscinetto) o "toccare" (collisione componente) suoni |

| Rumore elettromagnetico | Cablaggio di cortocircuiti avvolgenti/cablaggio errato (come fase aperta trifase); Gasso d'aria irregolare tra statore e rotore | "Sibilamento" suono o ronzio elettromagnetico ad alta frequenza che cambia con la velocità | |

| Surriscaldamento del motore | Sovraccarico | Aumento della resistenza alla ventola (filtro bloccato, gomiti di tubi eccessivi, uscita aria bloccata); operazione a lungo termine oltre l'alimentazione nominale | La temperatura dell'alloggiamento supera i 70 ° C (a temperatura ambiente di 25 ° C), può innescare l'arresto della protezione termica |

| Scarsa dissipazione del calore | Ventola di raffreddamento difettoso (motori senza spazzole), fori di dissipazione di calore bloccati; Temperatura ambiente superiore a 40 ° C | Aumento anormale della temperatura di avvolgimento, lo strato di isolamento può emettere un odore bruciato | |

| Guasti elettrici/meccanici | Corto circuito avvolgente, squilibrio di corrente trifase; Aumento dell'attrito del cuscinetto a causa dell'usura | Aumento della temperatura locale (ad esempio, l'area del cuscinetto si surriscalda in modo significativo) | |

| Velocità anormale | Bassa velocità | Tensione insufficiente di alimentazione (<90% del valore nominale); errori di avvolgimento (circuito aperto di cortocircuito/rotore di svolta); sovraccarico | Ovvia riduzione del volume dell'aria, il motore funziona con difficoltà |

| Ad alta velocità | Frequenza ad alta potenza (motori AC); fallimento del controller (motori DC/Brushless); uscita completamente aperta (senza carico) | L'aumento anormale del volume dell'aria, può essere accompagnato da un aumento del rumore |

Vibrazione eccessiva: vibrazioni che superano l'intervallo consentito (di solito ≤0,1 mm/s) durante il funzionamento del motore causerà viti sciolte, usura accelerata dei componenti e persino risonanza complessiva. Le cause includono:

Squilibrio rotore: il centro di gravità del rotore non coincide con il centro di rotazione (come l'usura della lama, la flessione dell'albero), la generazione di forza centrifuga durante la rotazione, portando a vibrazioni.

Problemi di installazione: motore installato in modo non uniforme (deviazione orizzontale superiore a 0,5 mm/m), viti di ancoraggio sciolto o disallineamento tra gli alberi della ventola e del motore (deviazione di concentrità superiore a 0,1 mm).

Danni di base: la frammentazione della sfera del cuscinetto o il danno in gabbia provoca vibrazioni irregolari durante la rotazione del rotore.

Squilibrio elettromagnetico: lo squilibrio di corrente trifase o l'asimmetria dell'avvolgimento genera pulsante di forza elettromagnetica periodica, causando vibrazioni.

Eccessivi scintille nei motori spazzolati: i motori spazzolati generano una piccola quantità di scintille al contatto tra pennelli e commutatori durante il funzionamento, ma le scintille eccessive (superiori a 1/4 dell'area del commutatore) sono anormali. Le cause includono:

Modelli di usura della spazzola o non corrispondenti: lunghezza insufficiente della spazzola (più corta di 5 mm), piccola area di contatto con commutatore o durezza e resistività non corrispondenti che portano a uno scarso contatto.

Danno commutatore: usura irregolare (scanalature) sulla superficie del commutatore, isolamento sporgente tra fogli di rame o eccentricità del commutatore causando un contatto instabile tra pennelli e commutatore.

I guasti alla ricerca: il cortocircuito di avvolgimento del rotore o il circuito aperto causano cambiamenti di corrente improvvisi durante la commutazione, aumentando le scintille.

Pressione del pennello per improprio: pressione eccessiva (aumento dell'attrito) o pressione insufficiente (scarso contatto) della molla a spazzole possono causare scintille eccessive.

A giudicare accuratamente la causa dei guasti richiede la combinazione di "osservazione, ascolto e misurazione": osservare se l'aspetto è danneggiato, ascolta i suoni di funzionamento anormale e misura la tensione, la corrente e la temperatura con strumenti. La maggior parte dei guasti può essere impedito di danneggiare completamente il motore se gestito in tempo; Se l'inspezione dell'auto-ispezione è difficile, contattare il personale di manutenzione professionale e non forzare il funzionamento.

Casa

Casa  +86-13968277871

+86-13968277871